YẾU TỐ LÀM GIẢM ĐỘ TRONG CỦA MÀNG THỔI

Trong quá trình thổi màng, đùn cán màng PE, PP thì có một số nguyên nhân gây ảnh hưởng đến độ trong của màng, như:

1# Hình thành sự kết tinh bất thuận lợi bên trong màng.

Nhựa PE và PP là những loại nhựa bán kết tinh, quá trình kết tinh sẽ hình thành bất thuận lợi trong màng khi:

- Màng không được giải nhiệt kịp thời ngay trong quá trình hình thành. Điều này đòi hỏi hệ thống giải nhiệt phải đảm bảo lưu lượng và nhiệt độ của tác nhân giải nhiệt (gió hay nước) phải đủ thấp.

- Màng bị tích nhiệt sau khi quấn vào cuộn. Khi quá trình giải nhiệt ban đầu không đảm bảo, thì việc quấn cuộn sẽ tạo hiệu ứng tích nhiệt và tạo quá trình kết tinh của nhựa tiếp tục xảy ra.

- Màng có độ dày cao, quá trình giải nhiệt thường khó làm nguội kịp thời trong trường hợp giải nhiệt bằng gió.

Để hạn tác động của quá trình kết tinh động học, người ta thường dùng thêm các tác nhân điều tiết quá trình kết tinh của nhựa. Thường người ta sử dụng những thành phần Clarifying Agent, giúp cho kết tinh hình thành với những kích thước nhỏ và đồng nhất (thường dưới 40nm thì ảnh hưởng của vùng kết tinh đến độ trong không còn lớn).

Những thành phần làm chậm hay ức chế quá trình thường là các thành phần có tính hóa dẻo thành phần nhựa, khi sử dụng những thành phần này sẽ gây ra thay đổi lớn đến tính chất của màng.

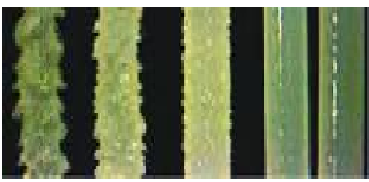

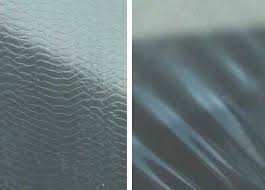

2# Các nếp gấp dòng chảy nhựa trên bề mặt của màng quá nhiều

Hầu hết các nhựa ở điều kiện nóng chảy thường có hệ số ma sát với bề mặt kim loại khá lớn. Đó chính là nguyên nhân hình thành ra nhiều nếp gấp ngang theo chiều dòng chảy của nhựa trên màng. Các nếp gấp này làm biến dạng hướng truyền của ánh sáng, gây ra hiện tượng tán xạ, làm cho màng không còn thấy được trong.

Giải pháp để giảm thiểu các vết và nếp gấp của dòng chảy trên bề mặt của màng phải:

- Giảm hệ số ma sát của nhựa lên bề mặt của thành kim loại của đầu tạo hình. Để làm được điều này, người ta phải chọn những loại phụ gia có ái lực với kim loại cao và có hệ số ma sát thấp. Những loại phụ gia này sẽ áo phủ trên bề mặt kim loại và tạo thành lớp đệm ít ma sát với dòng nhựa lỏng. Nhờ đó, dòng chảy của nhựa không có nhiều khác biệt về vận tốc ở vùng tâm và vùng biên, nên sẽ giảm thiểu được việc hình thành các vết nếp gấp.

- Phải làm tăng sức căng bề mặt của dòng nhựa lỏng, giúp dòng nhựa có thời gian tự liền các vết gấp nhanh (trước khi bị nguội).

Đối với màng mỏng người ta nhận thấy rằng các nếp gấp trên bề mặt của màng ảnh hưởng rất lớn đến độ trong, thậm chí còn nhiều hơn hiện tượng kết tinh của nhựa.

3# Các vết sọc dọc hình thành do khuyết tật đầu khuôn hay cáu bẩn tích tụ

Khi bề mặt kim loại của đầu tạo hình bị khuyết tật hay bị bám cáu bẩn sẽ hình thành ra các vết sọc dọc trên màng. Vì thế cần phải lưu ý một số việc:

- Đảm bảo gia công đầu tạo hình có độ bóng cần thiết, tức cần phải được xi mạ và đánh bóng tốt. Cần lưu ý rằng chất liệu của đầu tạo hình cũng ảnh hưởng rất lớn đến việc tạo độ bóng.

- Phải thường xuyên vệ sinh để loại bỏ các cáu bẩn trên bề mặt đầu tạo hình.

- Nên sử dụng bổ sung những phụ gia ổn định gia công nhằm giảm quá trình cháy nhựa, tạo hiện tượng tích tụ nhựa thoái hóa trên bề mặt đầu tạo hình.

Ảnh hưởng của vết sọc đầu khuôn này có ảnh hưởng nhưng không quá lớn đến độ trong của màng, tuy nhiên cần lưu ý để có được sự đồng nhất độ trong của màng.

Người ta nhận thấy rằng, khi hệ số ma sát của dòng nhựa nóng chảy càng lớn với bề mặt kim loại, thì hiện tượng đóng cáu bẩn ở bề mặt và mép đầu tạo hình tăng. Vì thế, sử dụng thêm các chất trợ gia công sẽ góp phần giảm thiểu việc hình thành và phát triển của các tạp chất nói trên.

4# Quá trình đồng hóa hỗn hợp nhựa lỏng không đạt

Quá trình đồng hóa của nhựa là quá trình chuyển nhựa từ trạng thái rắn sang trạng thái hoàn toàn lỏng (trạng thái biến dạng bất thuận nghịch). Nó bao gồm việc chuyển cả trạng thái vô định hình và trạng thái kết tinh thành một thể đồng nhất.

Quá trình đồng hóa này quyết định đến sự đồng nhất chiết suất của hỗn hợp, đây là yếu tố quan trọng hàng đầu để tạo ra độ trong của sản phẩm

Để quá trình đồng hóa đạt yêu cầu, cần quan một số vấn đề:

- Đảm bảo nhiệt lượng cung cấp cho hỗn hợp đủ. Tức phải đảm bảo một cách tương ứng giữa nhiệt độ và thời gian tác động lên nhựa. Nếu nhiệt độ thấp thì cần thời gian tương ứng dài hơn và ngược lại.

- Tránh hiện tượng hỗn hợp tồn tại những thành phần có bản chất quá khác biệt về nhiệt độ chảy, chỉ số chảy.

- Thiết bị nếu có bổ sung những cấu trúc trộn (trộn tĩnh, trộn động) trên trục vít và cuối xy lanh sẽ giúp việc đồng hóa được tốt hơn.

Thông thường người ta nhận thấy rằng, khi tăng cao nhiệt độ thì quá trình đồng hóa xảy ra tốt hơn và nhanh hơn. Điều này cũng có những tác động đến màng, đặc biệt là hiện tượng thoái hóa nhiệt sẽ gây ra: giảm cơ lý tính của màng và nhanh tích tụ cáu bẩn trên bề mặt đầu tạo hình.

5# Các thành phần trong hỗn hợp nhựa:

Các thành phần bên trong hỗn hợp nhựa mà có khả năng ảnh hưởng đến độ trong của màng thường:

- Các thành phần hạt, có bản chất đục, có kích thước lớn. Những thành phần này có thể có trong hạt màu, phụ gia chống đóng khối, hạt độn,…

- Các thành phần phần có tính tạo phấn kết tinh trên bề mặt. Những thành phần này là các loại sáp thường có trong thành phần phụ gia tạo trơn, trợ gia công và hạt màu. Những thành phần này có tác động khi đủ nhiều, thường phát hiện sau khi màng lưu trữ một thời gian.

Trong một số trường hợp cần phải sử dụng các thành phần trên, thì cần phải đảm bảo lượng sử dụng không làm ảnh hưởng đến độ trong.

CÁC PHỤ GIA GIÚP TĂNG ĐỘ TRONG TRONG SẢN XUẤT MÀNG NHỰA

Từ việc hiểu được các yếu tố ảnh hưởng đến độ trong của màng như đã trình bày trên, người ta phát triển ra nhiều loại phụ gia để cải thiện độ trong của màng.

- Chất hỗ trợ cấu trúc kết tinh (Clarifying Agent): Đây là thành phần được dùng nhiều trong sản xuất sản phẩm màng PP (BOPP, CPP, PP sheet,…). Nguyên lý của phụ gia này là giúp điều tiết quá trình hình thành các vùng kết tinh. Nó giúp các vùng kết tinh hình thành nhanh, kích thước nhỏ và đồng nhất.

- Các hợp chất trợ gia công PPA (Polymer Processing Aids): Phụ gia này chủ yếu triệt tiêu các khuyết tật dòng chảy, loại bỏ phần lớn các nếp gấp trên màng. Chủ yếu là giảm đến mức tối thiểu các ma sát của nhựa với bề mặt đầu tạo hình. So với PP, thì nhựa LLDPE có hệ số ma sát nóng cao hơn nhiều, chính vì thế hợp chất PPA là rất cần thiết khi sản xuất sản phẩm màng LLDPE đòi hỏi độ trong.

- Các phụ gia tăng bóng, là thành phần giúp tăng sức căng bề mặt của dòng nhựa lỏng, nó cũng có tác dụng tương trợ cho vấn đề tăng trong của sản phẩm. Sức căng bề mặt của nhựa LDPE cao hơn so với LLDPE ở điều kiện nóng chảy, vì thế LLDPE cũng cần nhiều hơn phụ gia tăng bóng khi sản xuất màng trong.

- Một vài chất bôi trơn nội, giúp đẩy nhanh quá trình đồng hóa của hỗn hợp nhựa lỏng, cũng có tác dụng hỗ trợ trong việc cải thiện độ trong của màng.

Trong thực tế, những nhà sản xuất đã hài hòa những tác dụng cần thiết như nêu trên, để hình thành ra sản phẩm của mình, giúp người sử dụng thuận lợi trong sử dụng.

Một vài thương hiệu phải kể đến cho ứng dụng này như:

- Viton (DuPont); Dynamar (3M);…: Dùng cho màng LLDPE, HDPE

- Igraclear DM, XT386,…: Dùng cho màng PP

# Các video nên tham khảo để minh họa rõ hơn:

Video nói về việc hình thành nếp gấp ngang của dòng chảy

https://www.youtube.com/watch?v=2j3phVcXhUM

Video nói về melt fracture hình thành sẽ ảnh hưởng đến độ trong ra sao

https://www.youtube.com/watch?v=zFwnp-OzeTE

Video của 3M về PPA nói vê giải pháp tổng hợp giúp tăng trong cho thổi màng LLDPE

https://www.youtube.com/watch?v=Kwt-iTF_AWc

https://www.youtube.com/watch?v=jWE5dJyvXTY